BASICS ist eine Serie von allgemeinen Erkenntnissen aus der Projektarbeit von Topmotors an effizienten Antriebssystemen und zeigen auf einen Blick wichtige Elemente für eine erfolgreiche Energieberatung in einem Industrie- oder Dienstleistungsbetrieb.

Ein elektrischer Antrieb, z.B. in einer Lüftungsanlage im Dauerbetrieb, kann beträchtliche jährliche Energiekosten verursachen. Mit dem Einsatz von energieeffizienten Antriebssystemen können Energiekosten langfristig tief gehalten werden. Dabei ist es wichtig, die effizienten Komponenten des Antriebssystems im Hinblick auf den tatsächlichen Bedarf gut aufeinander abzustimmen. So können ein hoher Gesamtwirkungsgrad und tiefe Energiekosten erzielt werden.

Elektrische Antriebssysteme zu optimieren ist ein anspruchsvolles Vorhaben. Die Anforderungen des Prozesses an die Antriebe ändern sich ständig, ob nun abhängig vom Auftragsbestand, Wochentag oder der Jahreszeit. Leistungsmessungen geben einen guten Überblick über den aktuellen Einsatz von Motoren. Es handelt sich dabei aber um eine zeitlich beschränkte Momentaufnahme, die sich häufig nicht eignen, um ein Antriebssystem mit maximaler Wirkung zu optimieren. Eine mögliche Redimensionierung des Antriebssystems wird dadurch oftmals nicht erkannt.

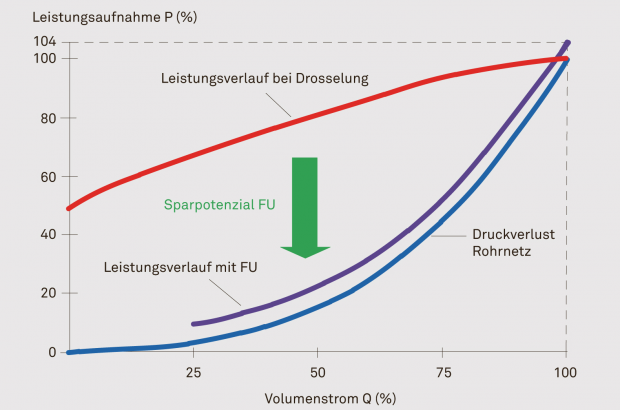

Frequenzumrichter (FU) sind heutzutage eine einfache, zuverlässige und verhältnismässig kostengünstige Lösung zur Drehzahlveränderung bei elektrischen Antriebssystemen. Ihr Einsatz ermöglicht eine Vielzahl von Vorteilen und kann nicht zuletzt in vielen Fällen zur Steigerung der Energieeffizienz genutzt werden. Frequenzumrichter verursachen aber auch Effekte, die es zu berücksichtigen gilt. Neben den vielzitierten «Oberwellen/Harmonischen» gibt es aber auch einen Effekt, der den Motor mechanisch belasten und im schlimmsten Fall zu einem vorzeitigen Defekt führen kann: Lagerströme.

Elektromotorisch angetriebene Systeme (EMAS) sind für 53 % des weltweiten Verbrauchs an elektrischer Energie verantwortlich. Sie treiben Pumpen, Ventilatoren, Kompressoren, Transport-, Prozess- und Infrastruktursysteme an.

Um in Massenproduktion hergestellte rotierende Maschinen auf einem globalen Markt leicht verfügbar und ihre Leistung vergleichbar zu machen, ist die Standardisierung der Schlüssel.

Kältesysteme sind ein wichtiger Bestandteil vieler Unternehmen in der Schweiz. Ein Ausfall oder eine zu geringe Kühlleistung hat meistens eine unmittelbare Auswirkung auf die Produktion, die Qualität und die Lagerung – sowohl bei Fertigungs- oder Chemieprozessen, bei der Lebensmittelverarbeitung oder in der Logistik. Gleichzeitig ist die Kälteerzeugung auch ein energieintensiver Prozess mit aufwendigen, kostspieligen Kältenetzen und -aggregaten und mit heiklen Stoffen (Kältemittel).

Druckluft ist praktisch, sicher und wenn mal was im Netz undicht ist, wird es oft nicht als Problem erkannt. Was oft ausser Acht gelassen wird ist, dass Druckluft ein sehr teurer Energieträger ist, mit dem sorgsam umgegangen werden muss. Luft an sich kostet nichts und wird daher grosszügig komprimiert, gekühlt, gefiltert, geölt und gefördert -oft rund um die Uhr. Jeder Kubikmeter Luft durchläuft eine Vielzahl von Prozessen, bevor sie im Druckluftnetz in der geforderten Menge, Druck und Qualität zur Verfügung steht.

In der genau rechnenden Industrie werden energetische Verbesserungsmassnahmen erst umgesetzt, wenn es sich lohnt, mit kurzen Payback-Zeiten. Viele Potentiale zur energetischen Verbesserung werden gar nie erkannt, weil Energie unwichtig erscheint und es im Betrieb an Aufmerksamkeit und Fachkompetenz fehlt. In vielen Ländern haben sich Mindestanforderungen bewährt, d.h. ab einem gewissen Zeitpunkt sind schlechtere Produkte (Motoren, Pumpen, Ventilatoren, etc.) gar nicht mehr auf dem Markt erhältlich.

Im BASICS Nr. 06 geht es um neue Antriebstechniken, die aktuell ihren Einsatz in der Industrie finden. Es liefert Informationen über verschiedene Motorensysteme wie Asynchron-, Permanentmagnet- und Synchron-Reluktanz-Motoren. Neben typischen Wirkungsgraden der verschiedenen Technologien werden auch Vor- und Nachteile aufgezeigt.

Ein Frequenzumrichter (FU) ermöglicht die kontinuierliche elektronische Regelung eines Asynchronmotors auf tiefere und höhere Drehzahlen je nach Anwendung. Moderne Standardmotoren können ohne weiteres an einem FU betrieben werden. Ältere Motoren können aus elektrischen und mechanischen Gründen nicht immer problemlos mit einem FU betrieben werden.

Die Instandhaltung von Antriebssystemen beginnt nicht erst wenn ein Motor ausfällt oder für die Revision abgeschaltet wird, sondern muss lange vorher beginnen.Solange ein Antriebssystem problemlos läuft, ist die besteZeit, um über Instandhaltung und Ersatz nachzudenken.

Elektrische Antriebssysteme laufen viel länger als ihre technische Nutzungsdauer von 10 bis 20 Jahren (je nach Grösse) erwarten lässt. Ihre Lager werden regelmässig geschmiert und ersetzt und ihre Kupferwicklungen im Stator werden mit beträchtlichem Kostenaufwand erneuert. Aber, trotz regelmässiger Wartung und Unterhalt, wird ein alter Motor nie den Wirkungsgrad eines neuen IE3 Premium Effizienz Motors erzielen können.

Viele Antriebe lassen sich mit sehr kurzen Payback-Zeiten verbessern. Mittels Motor-Systems-Check wurde bei allen wichtigen Antrieben einer Maschinenfabrik in der Schweiz, systematisch nach lohnenden Verbesserungsmöglichkeiten gesucht.

Dabei wurde festgestellt, dass mehrere grosse Maschinen mit Payback-Zeiten jeweils unter zwei Jahren beachtliche Elektrizitäts- und Kosteneinsparung erreichen.

Entscheidend für ein effizientes Antriebssystem ist die gute Abstimmung der einzelnen Komponenten zu einem System und die richtige Dimensionierung aller Komponenten auf den tatsächlich erforderlichen Prozess: Druck, Temperatur, Durchfluss, etc.

Noch sind viele alte Antriebssysteme in der Industrie und in grossen Gebäuden im Betrieb, die überdimensioniert sind und deren Komponenten schlecht aufeinander abgestimmt sind. Sie verbrauchen unnötig viel elektrische Energie.